Сэндвич-панели — это композитные строительные материалы, широко используемые в строительстве благодаря своим превосходным изоляционным и структурным свойствам. Они состоят из двух внешних слоев, как правило, металла, и основного материала, который обеспечивает тепло- и звукоизоляцию. Производство этих панелей осуществляется с помощью современных производственных систем, известных как линии по производству сэндвич-панелей, которые объединяют механику, химию, электрическое управление и автоматизацию. В этой обзорной записке подробно рассматривается производственный процесс, типы линий, автоматизация и будущие тенденции, основанные на обширных исследованиях.

Определение и компоненты

Сэндвич-панель определяется как строительный продукт с двумя металлическими поверхностями и жестким теплоизоляционным сердечником, прочно соединенным для работы в составе под нагрузкой. сердечник может быть разным, включая полиуретан (PU), полиизоцианурат (PIR), минеральную вату или вспененный полистирол (EPS), каждый из которых обладает различными свойствами, такими как огнестойкость, изоляция и звукоизоляция. Внешние слои, или облицовка, обычно изготавливаются из стали или алюминия, что обеспечивает долговечность и устойчивость к атмосферным воздействиям.

Преимущества в строительстве

Сэндвич-панели ценятся за высокое отношение прочности к весу, что делает их легкими, но способными выдерживать сдвигающие нагрузки. Они обеспечивают отличную тепло- и звукоизоляцию, снижая потребление энергии в зданиях. Их сборный характер обеспечивает быструю установку, сокращая время и затраты на строительство, и они универсальны для применения в стенах, крышах и холодильных камерах.

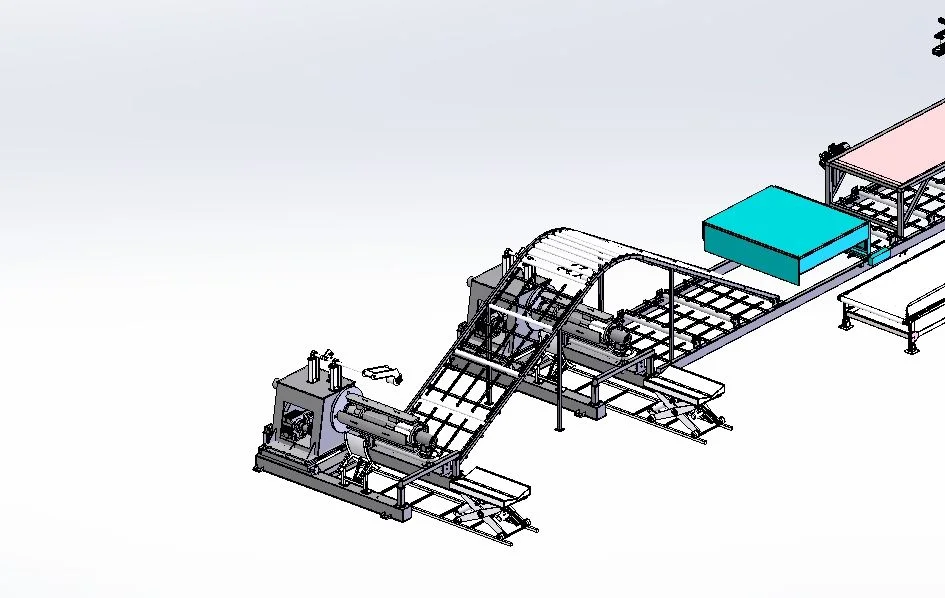

Обзор производственного процесса

Производственный процесс, как правило, непрерывный и включает несколько ключевых этапов:

- Размотка и профилирование: Металлические рулоны разматываются и формируются в желаемый профиль с помощью профилегибочных установок. Этот шаг гарантирует, что металлические листы готовы к ламинированию, а гидравлические разматыватели обеспечивают стабильную подачу.

- Подготовка основного материала: Основной материал готовится в зависимости от типа. Для PU/PIR система вспенивания смешивает и наносит пену; для минеральной ваты плиты разрезаются и подаются в линию. Этот этап варьируется в зависимости от потребностей в изоляции: PU обеспечивает низкую теплопроводность, а минеральная вата обеспечивает огнестойкость.

- Склеивание и соединение: Для обеспечения связи между сердцевиной и металлическими листами применяется клей. Для ПУ сама пена выступает в качестве связующего, в то время как линии минеральной ваты используют клеевые системы для адгезии.

- Ламинирование: Металлические листы и сердечник спрессовываются в ламинирующем устройстве, обеспечивая равномерную толщину и выравнивание. Этот этап может включать высокое давление и нагрев для надлежащего отверждения ПУ.

- Резка: Непрерывная панель разрезается на куски необходимой длины с помощью автоматизированных режущих установок, таких как ленточные пилы для полиуретана или специализированные резаки для минеральной ваты, что обеспечивает точность.

- Охлаждение и отверждение: Для панелей PU охлаждающий конвейер позволяет пене застыть, обеспечивая структурную целостность. Панели из минеральной ваты могут не требовать этого шага, в зависимости от используемого клея.

- Укладка и упаковка: Готовые панели автоматически укладываются и упаковываются, часто в пластиковую пленку, с использованием таких систем, как вакуумные присоски, для повышения эффективности.

Типы производственных линий

Производственные линии классифицируются по основному материалу, каждая из которых оснащена определенным оборудованием:

- Линии ПУ/ПИР: Эти линии используют системы вспенивания для нанесения PU или PIR, известных своей низкой теплопроводностью и высокой изоляцией. Они включают в себя дозирующие машины PU для точного нанесения пены и двухленточные конвейеры для отверждения. Типичная линия может производить панели со скоростью 14 метров в минуту для средней толщины (40-50 мм), что дает около 1 180 000 метров в год с эффективностью 80%.

- Линии минеральной ваты: Эти линии обрабатывают плиты из минеральной ваты, обеспечивая огнестойкость и звукоизоляцию. Они включают в себя системы подачи минеральной ваты и клеенаносящие устройства, скорость производства которых варьируется в зависимости от толщины. Процесс включает резку и выравнивание плит, а автоматизация обеспечивает непрерывное производство.

Выбор между непрерывным и прерывистым процессами зависит от объема производства: непрерывные линии предпочтительны для высокой производительности, а прерывистые — для специализированных форм.

Автоматизация и эффективность

Автоматизация является неотъемлемой частью современных линий по производству сэндвич-панелей, повышая эффективность и качество. Линии полностью автоматизированы, контролируются ПЛК и HMI, датчики контролируют каждый этап. Ключевые автоматизированные компоненты включают:

- Разматыватель и профилирование: Гидравлические системы обеспечивают стабильную подачу и формовку рулонов, а системы 2+2 позволяют работать непрерывно без остановок.

- Обработка основного материала: Автоматизированные системы подают и обрабатывают основные материалы, при этом линии по производству полиуретана используют серводвигатели для нанесения пены, а линии по производству минеральной ваты автоматизируют резку плит.

- Ламинирование и прессование: Автоматизированные ламинирующие установки обеспечивают равномерное склеивание, а двухленточные конвейеры синхронизируют движение для отверждения.

- Резка и отделка: Автоматизированные режущие устройства, такие как ленточные пилы, обеспечивают точную длину, а затем автоматическую укладку и упаковку, что сокращает трудозатраты и количество ошибок.

Такая автоматизация сводит к минимуму вмешательство человека, увеличивает скорость производства и обеспечивает единообразие, поскольку линии способны обрабатывать различные материалы, такие как ПВХ и СИП, для различных сфер применения.

Меры контроля качества

Контроль качества имеет решающее значение, включая проверку сырья, внутрипроизводственные проверки и тестирование готовой продукции. Автоматизированные системы мониторинга обнаруживают дефекты, гарантируя, что панели соответствуют стандартам изоляции, огнестойкости и структурной целостности. Калибровка производственных линий и обучение рабочей силы еще больше повышают качество.

Экологические соображения

Воздействие на окружающую среду становится все более важным, с тенденциями в сторону устойчивых материалов. Появляются изоляционные сердечники на биологической основе и перерабатываемые облицовки, соответствующие экологическим методам строительства. Например, использование пентана в качестве вспенивающего агента в линиях ПУ снижает воздействие на окружающую среду.

Будущие тенденции

Прогнозируется, что рынок сэндвич-панелей будет расти в среднем на 5,2% с 2024 по 2032 год, достигнув 22,03 млрд долларов США, что обусловлено спросом на энергоэффективное и устойчивое строительство. Основные тенденции включают:

- Устойчивость: Инновации в области экологически чистых сердечников, таких как биоматериалы и перерабатываемые облицовки, подкрепленные строгими нормами энергоэффективности.

- Инновации в области материалов: Разработка новых основных материалов с улучшенными свойствами, такими как улучшенная огнестойкость и изоляция, а также усовершенствованные покрытия для коррозионной стойкости.

- Автоматизация и эффективность: Дальнейшее развитие автоматизации производственных линий, сокращение отходов и повышение производительности за счет интеграции искусственного интеллекта и Интернета вещей для мониторинга в режиме реального времени.

- Настройка: Растущий спрос на индивидуальные конструкции панелей, отвечающие конкретным архитектурным и функциональным потребностям, обусловлен урбанизацией и ростом инфраструктуры в развивающихся экономиках.

Сравнительный анализ производственных линий

Чтобы проиллюстрировать различия, рассмотрим следующую таблицу, сравнивающую линии полиуретана и минеральной ваты:

| Аспект | Линия ПУ/ПИР | Линия минеральной ваты |

|---|---|---|

| Основной материал | Пена (PU/PIR), наносится посредством системы вспенивания | Плиты (минеральная вата), поданные и разрезанные |

| Ключевое оборудование | Дозирующая машина для полиуретана, вспенивающий портал, двухленточный конвейер | Система подачи минеральной ваты, аппликатор клея |

| Скорость производства | До 14 метров в минуту для толщины 40-50 мм, высокая производительность | Варьируется, обычно ниже для специализированных форм |

| Изоляционные свойства | Низкая теплопроводность, высокая изоляция, подходит для холодного хранения. | Огнестойкость, звукоизоляция, подходит для пожаробезопасных зданий |

| Воздействие на окружающую среду | Использует пентановый вспенивающий агент, переходя к сердечникам на биологической основе | В целом более устойчивые, пригодные для вторичной переработки ядра |

| Уровень автоматизации | Высокий, с сервоприводами для нанесения пены, автоматизированная укладка | Высокий, с автоматизированной резкой и ламинированием плит |

В этой таблице представлены индивидуальные подходы к различным основным материалам, влияющие на эффективность производства и применения.

Заключение

Линии по производству сэндвич-панелей имеют решающее значение для производства эффективных, высококачественных строительных материалов. Процесс, варьирующийся в зависимости от основного материала, является высокоавтоматизированным, что обеспечивает последовательность и масштабируемость. Будущие тенденции к устойчивости и инновациям еще больше усилят их роль в зеленом строительстве, удовлетворяя глобальный спрос на энергоэффективные здания.